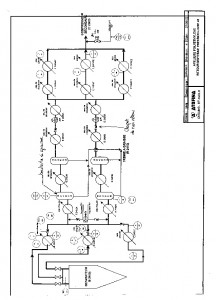

Dans une usine de matières plastiques, un disque de rupture s’ouvre sur le retour moyenne pression d’un compresseur ; 3,2 t d’éthylène sont émises à l’atmosphère. L’incident fait suite à une montée en pression au refoulement du compresseur primaire. En effet, le 10/07, une fuite est détectée sur la vanne de soutirage d’une bouteille à graisse du retour moyenne pression sur une ligne de l’atelier polyéthylène. La bouteille est mise sous froid en attente de réparation, puis la ligne est arrêtée le 20/07 à 4 h pour les travaux et remise en service à 18 h. L’opérateur démarre le compresseur primaire selon la procédure normale, la montée en pression étant suivie en mode automatique. La mesure de pression à l’entrée du compresseur secondaire indique une valeur supérieure à 300 bar alors qu’une soupape au refoulement du compresseur primaire aurait du s’ouvrir à 284 bar. De plus, le repli automatique du compresseur primaire prévu à partir de 270 bar, ne s’effectue pas. L’opérateur note une montée anormale en pression et passe en mode manuel ; l’action trop tardive ne permet pas d’éviter une montée en pression à 310 bar entraînant la rupture du disque. Le non repli du compresseur primaire résulte d’un colmatage partiel de la jauge de régulation de la montée en pression ( mesure < pression réelle) et la soupape ne s'est pas ouverte à la suite d'une erreur de maintenance ; une soupape non conforme (pression de tarage > 310 b) a été installée lors d’un remplacement. De plus, l’encrassement de la section retour moyenne pression lié à plusieurs jours de fonctionnement sans purge des graisses a accentué la cinétique de montée en pression. A la suite de cet accident, le clapet non retour obstrué par des bas-polymères est nettoyé et vérifié, un test permet de vérifier le bon fonctionnement de l’automatisme de sécurité et la séquence automatique de mise en repli du compresseur primaire. Le disque de rupture et la soupape sont remplacés. Plusieurs mesures sont prises : mise en repli du compresseur en mode automatique ou manuel, mesure de pression la déclenchant redondante, révision des règles d’utilisation des bouteilles à graisses pour éviter l’encrassement des retours moyenne pression, formation renforcée du personnel, prise en compte de cet encrassement dans l’étude de danger.

Télécharger la fiche détaillée au format .pdf (89 Ko)