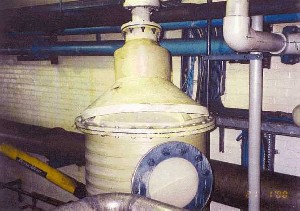

Dans une usine chimique, vers 20h40, 71 kg de dichlorure de soufre (SCl2) sont rejetés lors du transfert de la substance. Le SCl2 est transféré du conteneur en acier sous inertage à l’azote vers le réservoir T34. Ce conteneur est connecté par un flexible à un dispositif de transfert composé du réservoir T34 muni d’un système de décharge et d’une colonne de lavage qui lui sont propres. Une pompe achemine le produit jusqu’à la capacité de transfert. C’est la première mise en oeuvre de ce procédé adapté au SCl2. Dans la journée, une fuite avait été détectée sur cette ligne. Une fois la réparation terminée, l’opération de transfert du SCl2 dans la capacité T34 est entreprise. Après 3 échecs, la ligne de N2 dont la pression est limitée à 500 mbar est ouverte afin de faciliter le transfert et le démarrage de la pompe. Cette opération est couronnée de succès mais les pesons du T34 montrent que la capacité pèse 200 kg de plus que prévu. Pensant à un nouveau problème technique, les opérateurs inspectent une nouvelle fois la ligne de transfert. Quelques minutes après le début du transfert, des fumées sont détectées au niveau de la soupape de décharge. A l’arrêt de la pompe, l’émission de fumées cesse. Le transfert est arrêté mais, peu après, la tête de la colonne de lavage se rompt. Un rideau d’eau est mis en place pour abattre les gaz. L’émission de HCl et de SO2 résulte de l’hydrolyse du SCl2 au contact d’une faible quantité d’eau accidentellement présente dans le T 34. La réaction exothermique explique l’élévation de température (50°C # T°C ébullition) observée. Après investigations, il s’avère que l’unité qui utilisait pour la première fois ce procédé, avait été rincée avec du monochlorobenzène (MCB). Le tronçon pompe-capacité de transfert contenait donc des traces de MCB. Or, un des fûts de MCB utilisés était souillé par une quantité significative d’eau (35 %). Selon les autorités, l’accident n’a pas fait de blessé, ni de dommage sur l’environnement. Les dégâts matériels se limitent à la tête de la colonne de lavage et à d’autres équipements connexes. Le redémarrage est soumis à autorisation des autorités compétentes. L’organisation des tâches (opérations à réaliser pendant des horaires normaux de travail), la qualité des matières premières (incompatibilités), la conception des installations (spécifique à une substance, mise à l’arrêt sur déclenchement automatique des écarts…) sont à prendre en compte.

Télécharger la fiche détaillée au format .pdf (1.3 Mo)