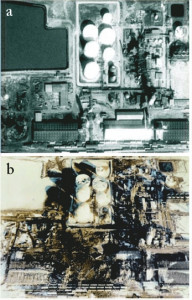

Une explosion se produit à 6h06 dans l’unité de production de nitrate d’ammonium (NA) liquide d’une usine d’engrais. Son origine se trouve dans le réacteur de neutralisation (synthèse du NA à 83 % par réaction de l’ammoniaque avec de l’acide nitrique à 56 %). L’onde de choc et les débris dévastent les unités proches : tour de lavage arrachée, sphères d’ammoniac anhydre et bacs d’eau et d’acide nitrique percés, bâtiment administratif effondré… Plusieurs bâtiments et habitations extérieurs sont endommagés dont une centrale thermique proche, 4 employés sont tués et 18 personnes blessées dont 2 personnes extérieures au site. La ligne à très haute tension voisine est endommagée, interrompant l’alimentation dans l’état voisin du Nebraska. Une fuite massive d’ammoniac depuis les stockages (3 800 t à 30 kg/s) pendant 6 jours provoque l’évacuation de 2 500 riverains dans un rayon de 30 km. Le nuage s’étend jusqu’à 15 km du site. Les 90 t d’acide nitrique relâchés par les bacs endommagés provoquent une pollution massive des sols et de la nappe phréatique. En 1996, l’agence environnementale américaine inflige une amende de 500 00 USD à l’exploitant pour pollution de l’air. Les unités endommagées sont reconstruites avec des systèmes de sécurité et de contrôle améliorés, la production reprend 1 an après. Le montant des dégâts matériels internes, enlèvement des débris et coûts de réhabilitation sont évalués à environ 365 M€ (basé sur les indices de valeur à décembre 2019).

L’enquête menée par cette agence montre qu’une décomposition thermique auto-entretenue des 68 m³ de NA stockée dans le réacteur de neutralisation a aboutit à sa détonation du fait de son quasi-confinement. Cette 1ère détonation a provoqué celle du contenu du bac de stockage intermédiaire relié au réacteur. L’unité était à l’arrêt depuis 15 h la veille du fait de dysfonctionnements de l’unité acide nitrique (HNO3) alimentant le réacteur. La décomposition du NA dans le réacteur résulte de plusieurs facteurs :

- dérive du pH de la solution jusqu’à 0,8 au lieu de 5,5, résultant de la purge de la ligne d’alimentation en HNO3 à l’air comprimé directement dans le réacteur pour éviter que le gel du produit dans la ligne (période de froid intense). Un pH trop faible rend la solution d’AN moins stable et favorise la décomposition

- rinçage de la ligne HNO3 à la vapeur d’eau surchauffée pendant 15 h, provoquant des points de surchauffe au niveau des disperseurs et un apport de chaleur supplémentaire au réacteur

- apparition d’une zone moussante de faible densité (bulles) dans la solution d’AN du réacteur pendant 15 h avant l’explosion, suite aux rinçage à l’air comprimé et à la vapeur d’eau de la ligne HNO3. Ces zones réduisent l’inertie thermique de la solution et l’énergie d’activation de la décomposition

- absence de circulation de la solution d’AN dans le réacteur et vers le bac intermédiaire du fait de l’arrêt de l’unité, provoquant pendant 9,5 h une stratification thermique et l’apparition de zones de surchauffe indétectables par le capteur de t° situé dans la ligne reliant le réacteur au bac

- contamination de la solution d’AN par les chlorures présents dans l’HNO3 fabriqué (557 ppm mesuré dans la colonne d’absorption de l’unité HNO3). La présence de chlorure réduit elle aussi l’énergie d’activation

- absence de surveillance régulière des paramètres de l’unité AN pendant son arrêt ne permettant pas de détecter à temps les dérives des paramètres pH et t° dans le réacteur. Ni l’opérateur de conduite, ni l’agent d’exploitation ne surveillaient l’unité AN, à l’exception de 2 rondes entre 21 h et 5h30, car elle avait été arrêtée avant leur prise de poste. De plus, leur attention était focalisée sur le suivi de l’unité de fabrication d’urée et les travaux urgents à mener sur l’unité HNO3 pour la redémarrer.

Les causes profondes identifiées sont :

- absence d’analyse des risques des procédés, d’où l’absence de procédures opérationnelles pour les modes inhabituels comme les arrêts réacteur plein et l’absence d’information du personnel sur les risques et d’entraînement sur les actions de sécurité à mener

- défaut de communication entre le personnel du siège qui a spécifié le nouveau système de conduite de l’unité AN installé 2 ans avant et le personnel d’exploitation, ce dernier mal formé n’avait pas confiance dans ce système et basculait souvent la conduite en mode manuel et avait même désactivé quelques alarmes

- service de maintenance débordé et n’assurant aucun suivi, l’exploitation devant faire elle même des petits travaux urgent. Le jour de l’accident : la sonde de pH dysfonctionnait depuis 17 jours, pas de sondes de rechange disponible ou en commande, fuites sur 2 pompes de transferts d’AN, fuites sur le condenseur d’HNO3

- aucun suivi périodique du taux d’impuretés dans les arrivées de matières première : le taux chlorure dans l’HNO3 produit par l’usine n’était plus mesuré depuis 14 ans bien qu’étant une source reconnue de contamination des AN en solution .