Vers 7h30, le dysfonctionnement d’un pétrin dans une fromagerie provoque la projection de cancoillotte brûlante. Après mise en route du pétrin, la matière solide est introduite et broyée à 80 °C, puis, dans un second programme, la température monte progressivement de 80 à plus de 100 °C. Lors de cette deuxième étape, l’employée constatant que la température monte directement à 90 °C appelle sa responsable. Le programme est stoppé. Deux autres employées les rejoignent. La pression indiquée sur la machine étant haute, la responsable déclenche le dégazage. Selon l’affichage du pétrin, la pression est redescendue avec une température de 95 °C. Pensant qu’il n’y a plus de pression, les employées ouvrent le couvercle pour le refermer et réenclencher le programme. La commande d’ouverture du couvercle est actionnée, les vérins sont déverrouillés. Un jet de cancoillotte atteint les 4 employées. Brûlées au second et au troisième degré au cou, au visage et aux bras, elles sont transportées à l’hôpital.

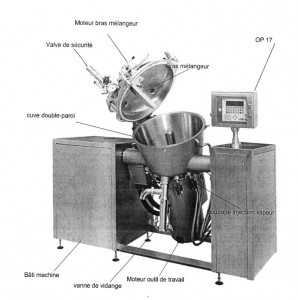

Lors de sa visite sur site, l’inspection des installations classées constate que l’équipement est soumis à la directive relative aux équipements sous pression. A ce titre, il est soumis à inspection périodique tous les 40 mois et requalification tous les 10 ans. L’exploitant n’a réalisé ni inspection, ni requalification sur l’équipement. Le fabricant de son côté aurait dû solliciter auprès d’un organisme notifié une évaluation de la conformité de l’équipement avant sa mise sur le marché. Par ailleurs, le pétrin ne dispose d’aucune sécurité interdisant l’ouverture du couvercle lorsque le récipient est sous pression. Dès mise à l’atmosphère demandée, l’opérateur peut demander l’ouverture du couvercle. Des incohérences sont notées dans la documentation technique de l’équipement concernant le volume du bol, les soupapes : il en existe une sur le bol tarée à 1,5 bar, la notice concerne une soupape sur la double enveloppe qui n’existe pas sur l’appareil.

La pression inhabituellement élevée dans l’équipement pourrait être due à un dysfonctionnement du boîtier électronique, permettant à partir d’une pression de 8 bar en sortie de chaudière, d’injecter une pression de vapeur à 4 bar dans le récipient. En effet, la programmation est faite pour que la vapeur à 4 bar entre dans le bol pendant un temps déterminé, conditionnant sa pression finale. La programmation se base non sur la pression mais sur la durée d’arrivée de vapeur. La soupape d’origine est nettoyée tous les jours mais a pu être obturée lors du dépassement de pression.

Une expertise est demandée à un organisme spécialisé qui relève plusieurs non conformités. Le fabricant n’existant plus, la régularisation de l’équipement semble très difficile. L’équipement n’est donc pas remis en service. En plus des dommages matériels, l’accident a généré de fortes pertes d’exploitation dues notamment à l’arrêt de l’activité.

L’exploitant mène une réflexion sur l’organisation future, intégrant :

- un nouvel équipement contrôlé par un organisme avant toute exploitation ;

- un mode opératoire adapté au nouveau process de fabrication ;

- des exercices, voire des audits de poste plus fréquents après rédaction du nouveau mode opératoire.