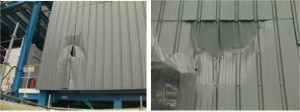

Sur une plate-forme pétrochimique, un test à vide de montée en température d’un nouveau réacteur est en cours lorsqu’une explosion de plusieurs bar se produit à 9h17 sur la “bâche à sel” située sous l’appareil. L’équipement concerné est un réservoir de 125 m³ calorifugé servant à faire fondre le sel (mélange de nitrate-nitrite de sodium et nitrate de potassium) au moyen d’une épingle remplie de vapeur d’eau à 180 °C et de résistances électriques avant de l’envoyer dans la double enveloppe du réacteur comme fluide caloporteur, il sert également à vidanger le circuit de sel. L’alimentation des résistances électriques de la bâche est coupée. Le POI est déclenché. Le personnel, regroupé en salle de confinement durant 90 min, est évacué pendant que les secours internes refroidissent le bac dont la température est supérieure à 350 °C. Les services de secours n’interviennent pas. L’installation est arrêtée et un périmètre de sécurité de 100 m est mis en place, le ciel gazeux du réservoir est balayé à l’azote et des explosimètres mobiles sont installés autour de la zone. Le réacteur n’est pas endommagé car le souffle de l’explosion a été évacué par le trou d’homme non boulonné et un disque de rupture. Des projections de sels ont eu lieu et des débris (trou d’homme, 2 barres d’échafaudage, morceaux de laine de calorifuge) sont retrouvés à quelques dizaines de mètres. Aucune victime n’est à déplorer et les dommages sont mineurs (serpentins de chauffage vapeurs, calorifuge, cercle de renfort du trou d’homme, bardage réacteur), mais le démarrage de la nouvelle unité est retardé de 2 mois. Le POI est levé à 11h15. L’explosion ayant été entendue hors de l’établissement, l’exploitant rédige un communiqué de presse, informe l’inspection des installations classées et la centrale nucléaire voisine. Les dommages sont évalués à plus de 1 M d’ Euros.

L’enquête menée par l’exploitant et un organisme expert confirme l’inflammation en phase gazeuse d’un combustible organique de type heptane issu de la pyrolyse d’un corps étranger mis en contact avec le mélange salin fortement oxydant, ainsi que la présence de comburants (oxydes d’azote) issus de la dégradation thermique des sels de chauffe (le volume du ciel gazeux du réservoir étant important en raison de son faible remplissage : 10 m³ de sel fondu). Ce corps étranger pourrait être soit de l’anti-mottant (produit organique) contenu dans les sels, soit un morceau de big-bag en polypropylène de 600 g ou une paire de lunette se sécurité (ces 2 objets étant tombés dans le réservoir avant l’accident) ou encore un gaz issu d’une réaction de dégradation des 2 premiers. Le combustible organique s’est accumulé dans l’atmosphère confinée du réservoir jusqu’à atteindre sa LIE et s’est auto-enflammé, ou s’est enflammé sur une source d’inflammation présente dans le réservoir (température produit > 370 °C, point chaud issu du contact sels/corps étranger ou courant induit par un poste à soudure mal relié à la terre). Cette montée rapide en température n’a pu être contrée par les barrières de sécurité prévues, les alarmes déclenchées par le dépassement des seuils de sécurité réglés à 320 et 370 °C ayant été trop proches pour que les opérateurs de conduite puissent réagir. La sonde mesurant la température du mélange de sel dans le réservoir, positionnée trop haut par rapport au niveau bas d’exploitation, n’était pas immergée dans le liquide au moment de l’accident, ce qui a conduit les opérateurs conduisant le test à sous-estimer la température réelle du mélange. Enfin, le balayage à l’azote du ciel gazeux du réservoir n’était pas activé car il n’était pas prévu en phase de pré-démarrage, d’où la présence de l’oxygène comme comburant additionnel. Selon le fournisseur du réacteur, c’est la 1ère fois qu’un tel accident se produit, cette opération de fonte du sel n’étant effectuée qu’ à la première mise en service de l’installation.

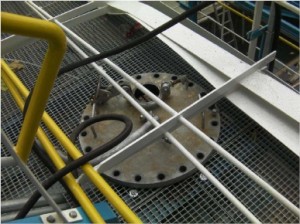

À la suite de cet accident, l’exploitant prend plusieurs mesures : ajout de 2 évents en haut du réacteur et amélioration des évents du réservoir pour améliorer la respiration de l’ensemble bâche- réacteur, construction d’une fosse en béton déportée pour vidanger le sel de chauffe en circulation dans le réacteur, balayage en azote systématique et permanent de son ciel gazeux, utilisation de sels sans anti-mottants dont les risques en mélange avec les sels fondus avaient été sous-estimé par l’équipe projet, mise en place d’équipements réduisant le risque de contamination du sel par des corps étrangers (grilles anti-chute sur le trou d’homme…), repositionnement de la sonde de température pour qu’elle soit immergée en niveau bas (à 10 cm du fond au lieu de 44 cm), révision des seuils de sécurité en température provoquant l’arrêt de la chauffe et des paramètres de chauffe de la bâche quand le niveau bas est atteint.